5-Achs-Bearbeitung des Integralrades

Integral Laufrad Verarbeitung: Die Nabe und die Klinge werden auf demselben Rohling geformt, und das Verfahren zum Verschweißen der Klinge mit der Nabe nach dem Formen wird nicht angewendet. Das Verarbeitungsschema ist wie folgt:

1. Um die Festigkeit des gesamten Flügelrads zu verbessern, wird der Rohling im Allgemeinen durch Schmieden geformt, und dann wird das Drehen der Referenzfläche durchgeführt, um die Grundform des Flügelradkörpers zu verarbeiten. Der Rohling des Luftkompressorrotors ist in Abbildung 1 dargestellt.

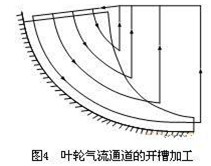

2. Die Position der Rillenbearbeitungsnut des Laufradluftdurchlasses sollte in der mittleren Position des Luftdurchlasses gewählt werden. Der Kegelschaftfräser mit flachem Boden wird verwendet, um parallel zum Luftstromkanal zu verlaufen und um eine gewisse Bearbeitungszugabe für den Boden der Nut und die Oberfläche der Nabe sicherzustellen. Wie in Abbildung 2 gezeigt.

Der Planfräser ist ein Hartmetallfräser mit folgenden Spezifikationen:

Der Durchmesser des flachen Bodenteils beträgt: 3 mm und der halbe Kegelwinkel 2 °;

Der Durchmesser des Werkzeuggriffs beträgt: 6 mm;

Die Länge des sich verjüngenden Abschnitts beträgt: 20 mm.

Die in diesem Schritt ausgewählte Spindeldrehzahl beträgt: 10000 U / min;

Die Vorschubgeschwindigkeit beträgt: 800 mm / min.

Auf dem Bedienfeld der CNC-Werkzeugmaschine sind im Allgemeinen der Schalter für die Spindeldrehzahl und die Vorschubgeschwindigkeit (Vergrößerung) vorgesehen, und die Spindeldrehzahl und die Vorschubgeschwindigkeit können gemäß den tatsächlichen Bearbeitungsbedingungen während des Bearbeitungsprozesses eingestellt werden.

3. Die Rillenbearbeitung des Laufradluftdurchlasses sowie das Schruppen und Schlitzen der Schaufel werden ausgehend von der Schlitzposition mit einem Kegelschaftfräser bearbeitet. Von der Mitte über die Außenkante bis zu den beiden Seiten des Schaufelspreizschlitzes erfolgt die Aufweitung der Nut, um sicherzustellen, dass die Schaufel eine gewisse Nachbearbeitungszugabe hat. Normalerweise werden die Oberflächen der gerillten und fertigen Fräsnaben in einem Arbeitsgang bearbeitet. Da das Laufrad schmal ist, die Schaufel hoch ist und die Verzerrung stark ist und die Bearbeitungsprogrammierung der numerischen Steuerung UG den Schneidbereich entsprechend der Antriebsfläche bestimmen muss, muss die Schlitzbearbeitung in zwei Teilen ausgeführt werden. Der erste Teil: Wählen Sie die Antriebsfläche als Nabenfläche und erweitern Sie den Steckplatz. Zu diesem Zeitpunkt kann es nicht an der Oberfläche der Nabe bearbeitet werden, und eine weitere Schlitzbearbeitung ist erforderlich. Der zweite Teil: weitere Nuterweiterung und Schruppen der Klinge. Die Antriebsfläche wird als die versetzte Fläche der Schaufelfläche ausgewählt und die Nut wird weiter aufgeweitet, während die Schaufel aufgeraut wird.

Der Kegelschaftfräser ist ein Hartmetallfräser.

Seine Spezifikationen sind:

Der Durchmesser des Kugelkopfabschnitts beträgt: 3 mm und der halbe Kegelwinkel 2 °;

Der Durchmesser des Werkzeuggriffs beträgt: 6 mm;

Die Länge des sich verjüngenden Abschnitts beträgt: 20 mm;

Die in diesem Schritt ausgewählte Spindeldrehzahl beträgt: 20000 U / min;

Die Vorschubgeschwindigkeit beträgt 3000 mm / min.

4, das Finishing der Klinge und der Radnabe unter dem einheitlichen Rand, um eine gute Oberflächenbearbeitungsqualität zu gewährleisten, mit Kugelfräser Finishing. Da der Mindestabstand zwischen benachbarten Schaufeln 3,1 mm beträgt und der tiefste Punkt der Schaufel 17,15 mm beträgt. Unter Berücksichtigung der Interferenz verwendet das Rotorfinish-Werkzeug einen 2,5-Durchmesser-Kugelstangenfräser von Fraisa, Schweiz, mit einer Fräservermeidung von 20 mm.

Die Spindeldrehzahl während der Bearbeitung beträgt: 260000r / min,

Die Vorschubgeschwindigkeit beträgt: 5000 mm / min.

5, Das Finish ist mit großen und kleinen Klingen abgerundet und die linke Seite ist abgerundet. Der Abrundungsradius variiert linear von 1,25 mm bis 2,2 mm bis 1,25 mm von der Vorderkante bis zur Hinterkante der Klinge. Die maximale Verrundung tritt 22% nahe der Hinterkante auf. Die rechte Seite der Klinge ist eine konstante Verrundung von 1,25 mm. Das Abrunden kann in einem Durchgang erfolgen, wenn der Radius des Kugelkopfabschnitts groß genug ist, um der kleinste Radius der abgerundeten Ecke zu sein. Das ausgewählte Werkzeug, die Spindeldrehzahl, die Vorschubgeschwindigkeit und das Schlichten von Klinge und Nabe. Die oben genannten Vorgänge müssen indexiert und gedreht werden, um die gesamte Nabe oder Klinge zu bearbeiten. Anschließend muss der nächste Vorgang ausgeführt werden, um eine gleichmäßige Spannungsfreisetzung zu gewährleisten und Bearbeitungsverformungsfehler zu reduzieren.